[데일리포스트=송협 선임기자] 4차 산업혁명 시대에 걸맞게 이제 건설업계도 본격적인 ‘스마트 컨스트럭션(Smart Construction)’ 기술 기반의 공정이 가능한 시대가 됐다.

과거 건설 공사 현장에서 중심으로 이뤘던 인력(사람)이 감당할 수 없는 업무를 드론(무인기)을 비롯해 IoT(사물인터넷), 빅데이터 등 IT 혁신 기술이 빠르게 접목되고 있다. 뿐만 아니라 이제 건설현장에 투입되는 건축 구조물 역시 3D 프린팅을 통해 제작되면서 국내 건설 업계가 IT 기반의 건설 기술을 앞다퉈 개발하고 나섰다.

최근 스마트 컨스트럭션 혁신 기술을 공급하고 나선 현대건설은 국내 아파트 최초 복합소재 3D프린팅 비정형 벤치를 ‘힐스테이트 레이크 송도 2차’에 설치하는 등 4차 산업혁명 시대 혁신 기술을 아파트 조경 구조물 제작 등에 활용하고 있다.

현대건설은 비정형 건축 분야 3D프린팅 기술을 개발하기 위해 지난 2019년부터 대형 3D프린팅 전문기업 ‘(주)쓰리디팩토리와 함께 복합소재 3D프린팅 연구에 착수, 비정형 거푸집 제작 기술을 확보하고 특허 출원을 진행하고 있다.

복합소재 3D프린팅은 사용 가능한 소재가 다양하다는 것이 장점이며 저장도 플라스틱은 물론 고강도 탄소섬유와 유리섬유 등 여러 소재를 사용할 수 있고 2가지 이상 재료를 혼합해 강도와 탄성 등 성능을 최적화한 새로운 소재로 제작이 가능하다.

지금까지 건설현장에서 사용된 거푸집은 합판과 스틸로 제작돼 비정형 형상을 정밀하게 구현하기 어렵다 보니 제작비용이 높고 제작기간 역시 길었다.

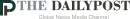

하지만 최근 개발된 3D프린팅 비정형 거푸집 기술은 산업용 대형 3D프린터를 사용해 출력과 동시에 표면 가공이 가능하고 가공 오차를 최대 0.001mm 이내로 정밀하게 구현할 수 있으며 가로 2.5m, 세로 5m 높이 1.5m 크기 거푸집을 한 번에 제작할 수 있어 시간 단축은 물론 경제성과 고품질을 확보할 수 있다.

현대건설은 3D프린팅을 활용한 비정형 거푸집 제작 외에도 첨단 기계식 터널 굴착 공법인 TBM(Tunnel Boring Machine)의 세그먼트 제작에 사용되는 거푸집에도 3D프린팅 기술을 연구하고 있다.

이를 위해 스틸 거푸집 내부에 들어가는 비정형 채움재를 복합소재 3D프린팅으로 제작해 조립, 다양한 형상의 곡면형 세그먼트를 효과적으로 제작할 수 있게 돼 품질 완성도를 높였고 제작비용도 대폭 절감할 수 있게 됐다.

현대건설은 복합소재 3D프린팅 기술을 활용해 비정형 조경구조물 제작 기술을 개발하고 지난해 7월 관련 특허를 공식 출원했다.

현대건설 기술연구소 관계자는 “대형 복합소재 3D프린팅 기술개발을 계기로 향후 건축용 소재를 활용한 3D프린팅 시공기술 개발을 통해 미래 건설업계” 패러다임 변화를 선도할 것”이라고 설명했다.

한편 현대건설은 지난해 입주한 ’힐스테이트 레이크 송도 2차‘를 시작으로 향후 디에이치 현장 조경 구조물 제작에도 3D프린팅 기술을 활용할 계획이다.

◆ 3D프린팅 기술은 무엇?

이 기술은 3차원 모델을 적층해 제작하는 기술이며 비정형 제작 능력이 탁월해 정밀 시공이 가능하다. 색상과 소재 등을 자유롭게 변화시킬 수 있어 다양한 디자인을 구현할 수 있는 장점이 있지만 아직까지 3D프린팅 재료와 장비 등 한계로 건설 분야에서 대형 3D프린팅 기술이 상용화 된 사례가 많지 않다.